1.背景

模具是工业生产的基础工艺装备,被称为“工业之母”。75%的粗加工工业产品零件、50%的精加工零件由模具成型,绝大部分塑料制品也由模具成型。作为国民经济的基础行业,模具涉及机械、汽车、轻工、电子、化工、冶金、建材等各个行业,应用范围十分广泛。自2000年以来,我国的模具行业已步入了高速发展时期,但同时,模具一个传统、复杂、充满竞争的行业,企业都是一种面向订单的单件生产型企业,几乎每一套模具订单的生产都是一种新产品的开发,都需要经过分析客户意图,确定模具结构、报价、设计、物料准备、制造、装配、试模、反复修模等过程,直到模具能够加工出合格的产品。目前的模具企业,普遍存在这样的问题:

每套模具都是一套全新的产品,其生产过程中的不可控的因素较多,如何控制这些因素;

在实际的生产车间,对于大型的模具企业可能同时存在近百副的模具同时加工制造,如何在加工的过程中有效的管理成百上千的零件;

随着市场竞争的激烈程度越来越大,客户要求的交货时间越来越短,加工精度也要求越来越高;

如何在模具企业的生产过程中实现及时的物料配送;

如何有效制定生产计划。

如何在生产过程中动态监控工件生产状态,并能够记录它们的运行状态信息成为模具企业生产精益化的关键之一。

2.技术介绍

RFID无线射频识别技术能够在没有人为干预的情况下,通过传送和存储数据,精确、自动地识别、追踪工厂生产的每一件产品的信息。同传统的数据采集方式相比,RFID技术,可以重复性的对标签信息进行删除和写入,拥有远距离作业及一对多读取、小型化、信号穿透性好及抗污性强、高存储量等特性,让模具车间精益化生产得以实现。

3.系统方案设计

RFID模具生产精益化管理是指在模具生产车间内部署RFID阅读器、RFID标签,建立物料跟踪的节点网络,并定义这些生产对象节点的工艺或质量参数,按批次、模块对参数进行采集,分析工艺或质量参数的相关性,支撑全厂的物料跟踪流程。

整套系统利用先进的RFID自动采集技术,实时获取现场各个节点的生产数据、库存数据,质检数据和移动数据,通过对生产车间所有生产参数计量信息的收集、整理和分析,完善对物料生产过程所涉及的生产单元、设备、仓库仪表数据采集和录入,为各种生产活动提供物料移动、加工、库存和设备、管理层辅助决策和车间成本核算提供可靠保证。

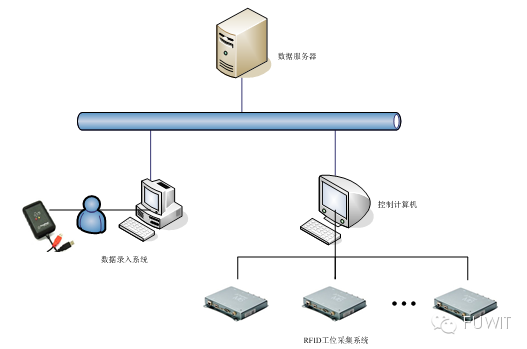

图1 系统网络图

RFID模具生产车间能够实现全部或者部分生产数据的自动收集、生产情况的实时监控、操作参数的在线调整优化等生产运行管理和监控功能,是高效率生产和管理的前提,是企业生产管理系统数据的来源。

3.1 数据录入系统

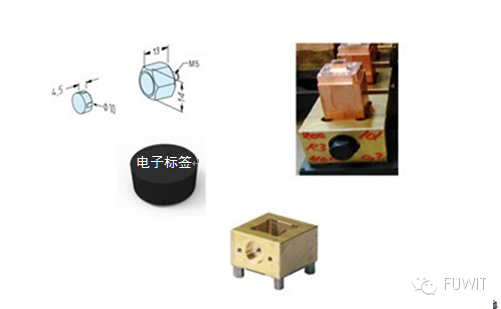

数据是整个系统的基础,在料块上机加工前,系统即对料块按照统一的编码规则分配一个唯一的ID号,这个ID号通过专用的数据录入系统写入RFID电子标签后,将RFID电子标签与料块进行绑定,通过这个ID号,实现对料块全生产加工周期的跟踪与管理。

同时,后台系统将该料块的加工数据、图档、加工程序、刀具、电极、火花位等信息导入到各加工中心,等待对料块的加工。

图2 电子标签与待加工料块

3.2 工位采集系统

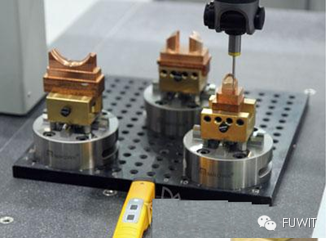

加工中心,在每台加工设备上安装RFID数据采集终端,待加工料块流转到工位上后,数据采集终端读取料块上的ID号,通过ID号访问系统后台数据库,获取该料块在本工位上的加工数据,加工设备即开始对料块进行加工,直至加工完成,流转到下一个工位。

图3 模具加工工位

料块完成加工后,系统会分配料块进入测量中心,测量工位同样安装有数据采集终端,读取料块电子标签,通过ID号获取该料块的测量点和精度,完成对加工后料块的测量,合格品即进入仓库,不合格品记录在系统中,由品质人员进行人工处理。

利用RFID技术的模具生产管理系统,使模具在整个生产加工过程中的数据得以实时准确的采集,推进模具车间生产按照工艺路线有步骤、有分工、有计划的生产,实现对生产车间的实时监控,为制品统计、生产计划的安排提供科学的决策,大幅度提高企业的生产效率,从而为企业带来新的竞争力。

4.RFID设备选型

精益化的模具生产车间,对数据采集终端有更高的要求。整个车间处于工业环境中,这也就要求RFID设备采集终端必须能够适应工业环境,并且在这样的环境中保持稳定准确的读取性能。同时,作为数据采集终端,在与工位其他自动化设备配合使用时,应具有良好的兼容性,易于集成。